Ekornes:: Robotteknologi i verdensklasse

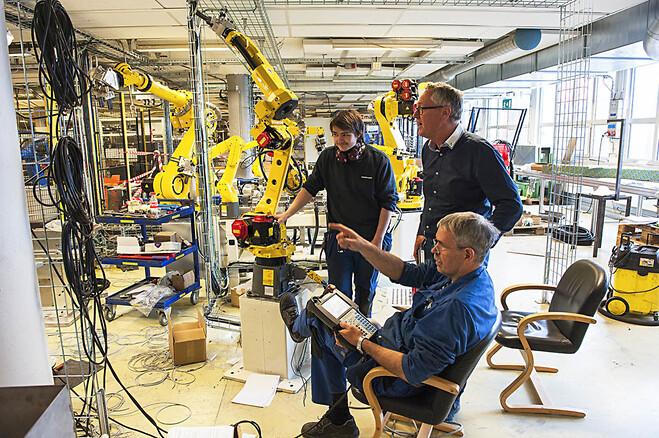

Kort fortalt kan produksjonslinjene nå effektiviseres med en ny type robot, som er ferdig som prototyp. Ved hjelp av helt «fersk» og spesielt utviklet programvare kan den sy deler av sømmene på de kjente Stressless-møblene.

Forskningsrådet rapporteres å være sterkt begeistret for det hele, og har gått inn med 10 millioner kroner til implementeringen av den nye teknologien. Tidligere er også annen støtte gitt.

Nå vel, søm og søm, fru Blom. Bestemor kunne nok hatt en viss interesse for tildragelsene i produksjonslokalene til møbelprodusenten. Uaktet at hennes entusiastiske produksjonen med nål og tråd i sin tid, avstedkom bare avdempet entusiasme hos bærerne av de ymse plaggene som ble fremstilt. Farene for statlige støttemidler var nok aldri overhengende, og fabrikasjonen av enda større ikke-ønskede kvantiteter ikke noen reel risiko.

Forskningsrådet

Ekornes er, på sin side, møtt med alt annet enn nedtonet interesse. I tillegg til de 10 millionene, som er nevnt, er det gitt midler til gjennomføring av både forprosjekt og hovedprosjekt, visualisering av sømaktiviteter, og utvikling av prototypen av selve roboten.

Alt i alt koster prosjektet 110 millioner så langt, og av dette har Forskningsrådet gått inn med 39 millioner, mens Ekornes selv har stått for resten, forteller prosjektleder Leif-Jarle Aure.

Han legger ellers vekt på at avanserte forskermiljøer i flere land har deltatt i utviklingsarbeidene. Blant disse er SINTEF Raufoss Manufacturing på Raufoss og i Trondheim, og det lokale sykkylvsfirmaet Amatec.

Sette på bakgrunn av vyene Aure spenner opp for Logistikk & Ledelse, er faren til stede for at assosiasjonene hen mot bestemors strikken og laden, kan være i overkant tendensiøse og forenklede. I alle fall mener prosjektleder Aure, at hele den robotstyrte produksjonslogistikken står foran mulighet til å ta et kraftig og nyutviklende steg fremover.

Programvarerevolusjon

Selv om den nye robotene for sying av Stressless-stoler er komplisert og avansert nok i virkemåten, forteller Aure at man i bunn og grunn snaker om en programvarerevolusjon i like store grad.

Datakraften gjør at robotene kan sy sømmen på måter som ikke har vært mulig før. Uten å grave oss alt for dypt ned i tekniske spissfindigheter skal vi her nøye oss med å slå fast at den nye roboten er den første i verden – så vidt man vet i Ekornes – som kan sy sammen hud og fiber.

Intrikat og komplisert

Den som ikke er fagmann får bare godta bedriftens forklaring om at her er snakk om uhyre intrikate og kompliserte arbeidsoperasjoner å robotisere, som tidligere derfor var håndarbeid, langt på vei.

Fiberen det er snakk om er et tynt lag, nærmest et teppe, som blant annet bidrar til å gjøre stolsetene og ryggene mykere. Sammensying, av disse nærmest beskjedne bestanddelene, er selve kjernen i saken.

Når filt og hud er sydd sammen i ett stykke, kan disse deretter sys sammen med andre, lignende deler. Heller ikke denne gjennomføringen har andre bedrifter maktet – selv om mange har ønsket å mestre operasjonen, forstår vi.

Hold ut, kjære leser. Vi kommer nå ganske kvikt til de mer snacksy delene for dem som ikke akkurat er brennende opptatt av møbelhuder, med tilliggende fabrikasjonsutfordringer. For teknologien kan utvikle seg til å bli topp aktuelt for nettopp din bransje, og din produksjonslogistikk, tro det eller ei.

Det faktum at prosjektet innebærer stor og nyskapende datakraft gjør at robotene kan utføre en rekke oppgaver som temmelig sikkert kan være interessant for andre bransjer, påpeker prosjektleder Aure.

Robotene som syr vil samvirke sømløst – hva annet kan man si – med roboter som utfører helt andre oppgaver.

Samme verktøy

Prosjektlederen forteller at robotene nå kan legge ut maler og skjære til for optimal utnyttelse, selv om det betyr å lage hudstykker for møbler som ikke står på produksjonsplanen denne dagen eller uken. Vurdering og klassifisering av huden er fortsatt manuell, men Ekornes ser også dette som et framtidig automatiseringsområde.

På et blunk vurderes huden opp mot alle de modellene som skal i produksjon, eller som ellers er i sortimentet, for eksempel. De stykkene som kan brukes til møbler som ikke er i produksjonslinjen nettopp nå, legger roboten til side. Reduksjonen i avkapp som må kastes, reduseres betraktelig.

Men rosinen i pølsa, om det kan sies slik, er at robotens verktøy er laget etter prinsippet, one size fits all. Skjæreverktøyet er det samme hele tiden, men kniven tilpasser seg skjæremønsteret etter «ordre» fra robothjernen.

I dag må alle robotens operasjoner tilpasset nettopp den modell som for øyeblikket er i produksjon.

Dagens tradisjonelle rullestanser opererer dessuten med faste verktøyer. Disse er uforanderlige, og kan bare klippe et fast mønster. Verktøyet må avmonteres og byttes ut når skjæremønsteret endres. Det er operatørene som foretar skiftene selv, så dette er tidsspille sammenlignet med de mulighetene som nå er åpnet.

Merkbart trykk

Om mulighetene i det nye systemet, sier Aure videre:

– Utelukkende fantasien setter begrensinger for hvilke bransjer som kan benytte programvaren, og til hvilke oppgaver.

På grunn av tilpassingen til søm er det i første rekke bilindustrien, og seteprodusenter, som har oppdaget prosjektet vårt og vist interesse. Men fra disse er trykk ganske merkbart. Vi har til stadighet forespørsler fra folk som vil på besøk.

Jeg kan nevne ledende bilfabrikanter og andre. Kort sagt, så har de fleste av dem som betyr noe i europeisk og internasjonale bilfabrikasjon viser interesse. Det samme gjelder en produsent som Recaro, som ikke bare lager bilseter. Du sitter vel knapt i et flysete eller togsete som ikke er produsert av dem, forteller Aure.

Annet tankesett

På Ekornes innser de at den nye robotene og tilhørende programvare ikke bare byr på mange muligheter til nyorienteringer i materialflyten spesielt, og produksjonslogistikken generelt. Mange nye arbeidsoperasjoner og mer effektiv organisering av disse, er ganske sikkert ennå uoppdagede. Ledelse og ansatte må simpelthen skifte til et nytt tankesett for å oppnå best mulig effekt og utnyttelse, sier Aure.

Prosjektlederen slår fast at driften i realiteten er endret fra produktstyrt til modellstyrt. Dette betyr at mindre og mindre serier kan fremstilles. Uten at avkastningen fra produktene påvirkes negativt av den grunn. Følgelig kan produksjonen på en mye enklere måte transformeres til kundestyring, basert på de nyeste behov, fordi produksjonen langt raskere kan tilpasses krav fra markedet.

En til en-produksjon– Vår tidligere sjef, avdøde Jens Petter Ekornes, mente vi måtte ha som fremtidig mål å fremstille store serier for å få god produktivitet, forteller Aure.

– Jens Petter trodde ikke at en til en-produksjon lot seg gjennomføre rasjonelt. Men han var en veldig god lytter. Og etter hvert innså han at dette var rett produksjonsstrategi.

Vi er ikke der i dag, heller. Men muligheten er nå nærmere.

Jeg fastholder at tanken om en til en, altså at vi kan produsere for fullt selv om hvert eneste produkt har tilpasninger, er en kraftfull visjon på flere måter.

Et eksempel på det motsatte er at liggetiden på fabrikk for ferdigprodusert vare, kan være flere dager. Tenk på hvilke ressursmessige besparelser som ligger i å gå ned til én dag. Forestill deg bare hvilken fenomenal nedkorting av ledetidene det er.

På bakgrunn av dette jobber vi mye med uidentifiserte flaskehalser, som øker innetiden. For oss er en viktig del av løsningen å sette opp rutiner for de ulike stasjonene i den interne vareflyten. På rutinemessig basis identifiserer vi årsaker til ikke-produktive pauser som er unødvendige, og kan fjernes uten å stresse systemet på negative måter.

Her på Ikornes har vi laget egen systematikk for hver eneste mellomstasjon i vareflyten. Dette har vi utviklet og forbedret gjennom mange år. Men samtidig ser vi at dette er en jobb som i sannhet er langsiktig.

Ingen drøm

– Kanskje bare en vakker drøm, at forsinkelsene i mellomstasjonene kan fjernes?

– Aldeles ikke. Vi har gjennomført en prosjekt langs slike linjer allerede. Fabrikken vår på Stranda hadde liggetid på gjennomsnittlig elleve dager fra produksjonsstart til ferdig emballert vare.

Vi gikk igjennom hele fabrikken sammen med de ansatte. Liggetiden ble redusert til seks timer, gjennom en kombinasjon av smartere bruk av programvare i produksjonslogistikken, nye rutiner og robotisering. Dette ble en veldig effektivisering langs hele produksjonslogistikken. Og plutselig kunne folk se Storfjorden utfor vinduer som tidligere var dekket av varer i forskjellige mellomlagre, manko av deler etc.

Høy kompetanse– Slike rasjonaliseringer tilstreber alle bedrifter, naturlig nok.

Ekornes har etter hvert opparbeidet seg veldig høy kompetanse med egne folk. Vi har tidvis hatt innleide konsulenter men det aller meste er gjennomført med egne ressurser. På denne måten har vi bygd kompetanse over tid.

Her snakker vi årtier med tanker, prøving og feiling, med gode resultater, som nærmest har satt seg fast i veggene. Dermed får vi alle solid eierskap til nyorienteringer og endre-de prosesser. Ekornes er jo kjent for at store omstillinger, til og med permitteringer, møtes med forståelse og medvirkning av ansatte, sier Aure.

– Vi skal ikke skjule at robotiseringen opplevdes som problematisk for en del ansatte. Noen kan vegre seg fordi føler at egen arbeidsplass trues, eller man synes prosessene og de nye arbeidsoppgaver og rutiner kan fortone seg overveldende.

Etter hvert er de nye tingene tatt vel imot, og de fleste har sett at arbeidsoppgavene blir mer spennende og varierte. Og nå kommer forespørslene om nye ting like gjerne fra de ansatte.

Stor interesse

Aure legger vekt på at også eksterne miljøer har merket seg omstillingsvilje og gjennomføringsevne hos Ekornes i et langsiktig perspektiv:

– Det er jo faktisk slik at Forskningsrådet nærmest presset på for at vi skulle utvikle robotsømmen og implementere teknologien. Vi må jo ha lov å se slike initiativ utenfra som tillit til at vi når våre mål, samtidig som vi evner å utvikle oss.

På et tidligere tidspunkt hadde vi gjort noen forsøk med robotsøm. Den gang følte vi at den nødvendige oppbakkingen manglet, slik at vi ikke kunne forvente at offentlige institusjoner ville bistå. Men så merket vi at interessen var til stede, etter hvert. Og da bestemte vi oss for å ta dette opp igjen.

Store muligheter for nyskapende produksjonslogistikk knytter Aure for øvrig an til et omfattende arbeid Ekornes har lagt ned siden 2000-tallet, men også før den tid. Konsernet har et investeringsprogram på gode 130 millioner årlig.

All denne automasjon hos Ekornes er møtt med interesse og nysgjerrighet fra alle typer bransjer. Ikke minst skipsbyggerne på Møre har vært her for å lære.

– Men så kan det jo se ut til at samtlige, og enda flere, her til lands leser hele fremtiden sin ut fra Lean-manualene. Hvordan er dette med dere?

– Joda, vi er i gang vi også. Jeg merker jo en sterk interesse fra de yngre, særlig. Men nå er det jo slik at sunnmørsgründerne, enten vi snakker møbel eller skip, de har jo fått til ett og annet før denne tid, avslutter prosjektleder Leif-Jarle Aure.