TTI-lager i full harmoni

Truck & Trailer Industry AS (TTI) er landets største uavhengige leverandør av slitedeler og utstyr til lastebil, buss og tilhengere. Selskapet ble etablert i 1963 under navnet Henry Olrich AS og holdt i mange år til i Gamlebyen i Oslo, før det først flyttet til Alnabru i 1985 og deretter til det tidligere Allers-bygget på Ulven i Oslo i 2004. Bare syv år senere hadde veksten i selskapet medført at de på nytt trengte mer plass. Heldigvis var etasjen over nettopp blitt ledig og selv om et lager over to plan langt fra er ideelt var dette det eneste alternativet. Samtidig ble det gjennomgått en full overhaling av lageret hvor Lager & Industrisystemer (LIS) blant annet bygget en mesanin og installerte to tolv meter høye Logimat heisautomater som for øvrig var de første i Norge med åpning i to etasjer. Likevel var store deler av lagerarealet hemmet av lave takhøyder og flere mindre rom og det skulle ikke gå mange år før TTI på nytt hadde vokst seg ut av lokalene.

Les også: Truck & Trailer: Full overhaling på lageret (2013)

I Persveien måtte opptil 200 kilo lastebilfjærer delvis bli håndtert med mannekraft. Nå lagres de på tvers i grenreolen med gitterrist og håndteres enkelt med truck. Foto: Henning Ivarson

I Persveien måtte opptil 200 kilo lastebilfjærer delvis bli håndtert med mannekraft. Nå lagres de på tvers i grenreolen med gitterrist og håndteres enkelt med truck. Foto: Henning Ivarson

Gikk en gode skole hos Bertel O. Steen

Til tross for en nylig avsluttet fireårig musikkutdannelse visste ikke 20 år gamle Mattis Wakeham helt hva han ville gjøre med livet sitt, og i likhet med mange andre svensker valgte også han å søke lykken i Norge for tolv år siden. Der fikk han seg jobb som plukker på sentrallageret til Bertel O. Steen Logistikk. Men Mattis har ifølge ham selv alltid hatt en ambisiøs personlighet og det resulterte i at han fikk stadig nye utfordringer med økt ansvar, blant annet i innkjøpsavdelingen. Samtidig fikk han logistikkutdannelse, både gjennom arbeidsgiver og i egen regi.

Etter seks år forstod Mattis imidlertid at han ikke ville komme noe videre i Bertel O. Steen og etter en periode hvor han var med på å etablere og være ansvarlig for to mindre lagre begynte han hos TTI for fire år siden. Også her «på gulvet», men hvor den nye arbeidsgiveren hadde en klar plan om at han skulle gå gradene. Og da vi nylig tok turen til Berghagan Næringspark på Langhus, hvor TTI tidligere i år tok i bruk et helt nybygget hovedkontor og sentrallager, var det i rollen som logistikksjef Mattis tok imot oss.

– Jeg hadde aldri vært der jeg er i dag uten den gode skoleringen jeg fikk hos Bertel O. Steen, sier Mattis inne på kontoret sitt, mens rolige og behagelige jazztoner kommer ut av en trådløs høyttaler oppe på skapet. Nede på gulvet i det ene hjørnet står en gitar med mange signaturer på fronten og som han selv har dekorert bak med utklipp fra en femti år gammel avis. Ved siden av den igjen står en moderne utgave av en ikonisk Fender høyttaler. At musikken fortsatt betyr mye for den unge svensken er det ingen tvil om. Hjemme i Vikersund bruker han mye tid i det store musikkstudioet han har sammen med svigerfar og Mattis er også et naturlig midtpunkt i TTIs eget husband.

Foruten lager og kontorer til de to VDL-selskapene har TTI også sin egen butikk i det nye elegante bygget på Langhus. Foto: Mari Mathisen/TTI

Foruten lager og kontorer til de to VDL-selskapene har TTI også sin egen butikk i det nye elegante bygget på Langhus. Foto: Mari Mathisen/TTI

Leier 6.000 kvm i nytt bygg på Langhus

Også Mattis opplevde noen frustrerende år i Persveien på Ulven. Selv om de hadde fått gjort maksimalt ut av lokalene handlet det likevel på slutten mest om å finne ledige pallplasser. Ikke så rart, ettersom omsetningen hadde doblet seg siden de flyttet inn.

Etter at TTI tre ganger tidligere hadde etablert seg i lokaler som var tilpasset andre virksomheter, besluttet selskapet at de nå for første gang skulle flytte inn i et nyoppsatt bygg hvor lagerinnredningen fra første stund skulle bli skreddersydd til egen virksomhet. Mattis forteller om en lang prosess med å bestemme ny lokasjon, men at de til slutt falt ned på Berghagan Næringspark på Langhus, en naturlig forlengelse av Regnbuen Næringspark og i nærheten av Fugleåsen – alle områder hvor en rekke logistikkintensive virksomheter har etablert seg de siste årene. Der inngikk de en avtale med Veidekke Eiendom som på sin side hadde inngått kontrakt med Veidekke Logistikkbygg om oppføringen av et bygg på 11.500 kvm og hvor TTI skulle bli hovedleietaker med rundt 60 prosent av bygget. Prosjektet ble senere solgt til Pareto som TTI nå leier rundt 6.000 kvadratmeter av. Resten av bygget er foreløpig ikke tatt i bruk.

TTI har i mange år vært eid det store nederlandske industrikonsernet VDL Groep og på Berghagan er TTI samlokalisert med VDL Bus & Coach Norway som de nå også har overtatt logistikkansvaret for. Opprinnelig skulle dette søsterselskapet også flytte verkstedet sitt til det nye bygget, men av forskjellige grunner har dette blitt liggende på Alnabru. I stedet er det avsatte verkstedarealet på rundt 2.000 kvm nå leid ut Gummiservice AS som er en stor aktør innenfor tungbil og således bidrar til å trekke kunder til bygget hvor TTI også har en stor butikk.

De mange spesialtilpasningene gjør at TTI-lageret langt fra fremstår som en A4-løsning. Det er få konvensjonelle pall-plasser å spore. Eksoselementer lagres stående nederst med samme reolløsning som primært benyttes til trelast. Tidligere ble de lagret liggende som medførte at de også blokkerte en plass på den andre siden av reolen. Foto: Henning Ivarson

De mange spesialtilpasningene gjør at TTI-lageret langt fra fremstår som en A4-løsning. Det er få konvensjonelle pall-plasser å spore. Eksoselementer lagres stående nederst med samme reolløsning som primært benyttes til trelast. Tidligere ble de lagret liggende som medførte at de også blokkerte en plass på den andre siden av reolen. Foto: Henning Ivarson

Samme lagerareal, men doblet kapasitet

I forbindelse med valg av leverandør av lagerinnredning forteller Mattis at de sjekket flere, men at de tidlig valgte å gå videre med LIS. Dels fordi de hadde hatt et godt samarbeid rundt den tidligere oppgraderingen av Persveien, men også fordi gründerne av de to selskapene, Bjørn Schøyen i TTI og Hartmut Dammeyer i LIS har hatt en god relasjon gjennom flere tiår.

Basert på både egne erfaringer og input fra medarbeiderne sine hadde Mattis en klar formening om hvordan det nye lageret skulle se ut, men han innrømmer at det var en utfordring å ikke tenke i de samme baner som de hadde gjort i Persveien. Rutinene der hadde jo blitt innarbeidet gjennom en årrekke, men var det på grunn av lokalene eller kunne ting gjøres annerledes?

– Det viktigste var å få en mer effektiv hverdag og ikke minst eliminere all håndtering som hadde resultert i mange belastningsskader og hyppig utskifting av personell i Persveien, sier Mattis, som forteller om en tett og god dialog med både seniorkonsulent Hartmut Dammeyer og salgskoordinator/it-spesialist Jonas Holien Hedegart.

Det nye lageret har et gulvarealet på drøye 3.000 kvadratmeter og selv om dette er ganske likt det det TTI hadde i Persveien anslår Mattis at de med åtte meters takhøyde over alt har fordoblet kapasiteten.

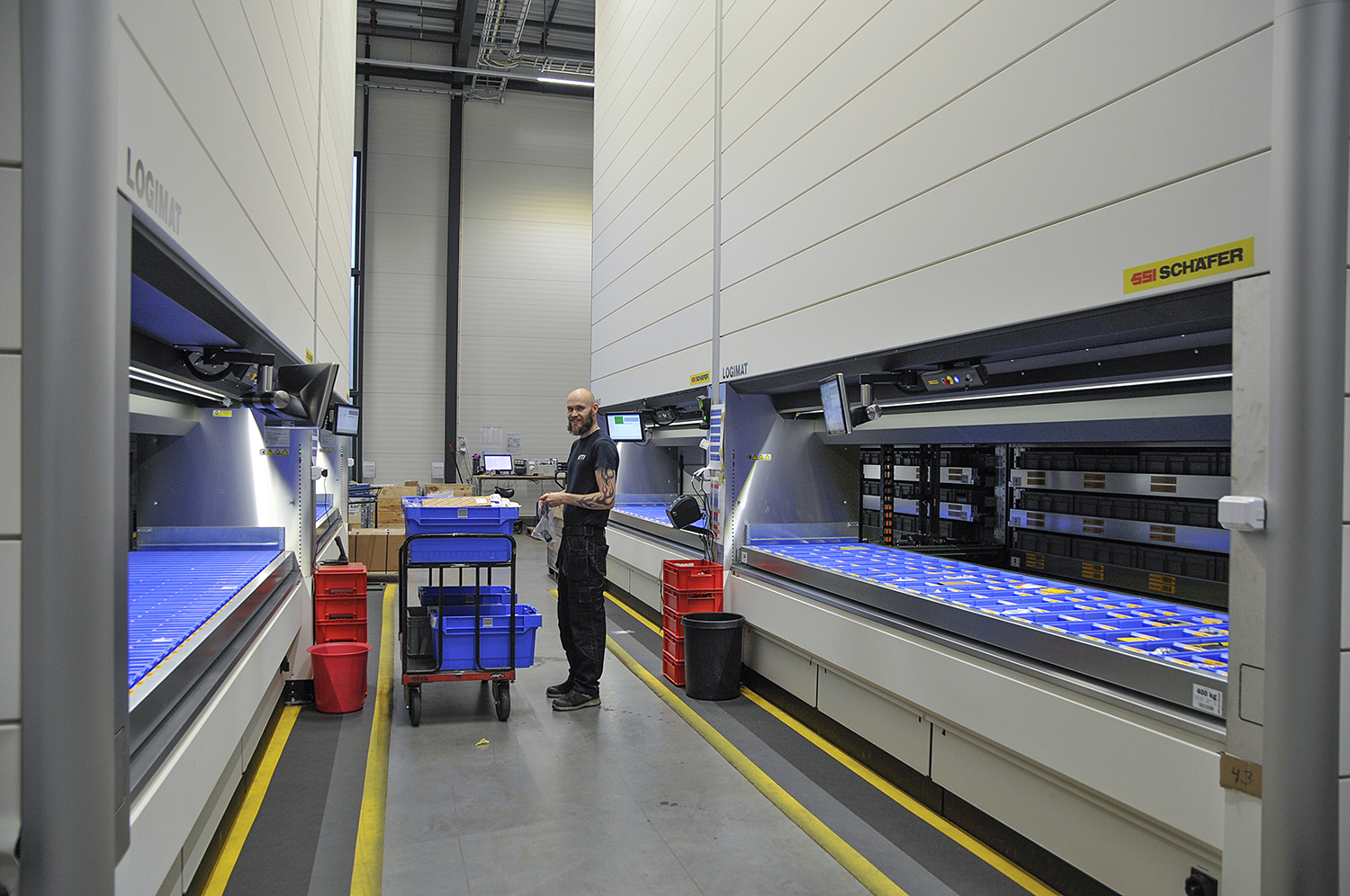

70 prosent av lokasjonene er i de fire heisautomatene som betjenes av én operatør. Plukket foregår svært effektivt med nesten uten ventetid. Foto: Henning Ivarson

70 prosent av lokasjonene er i de fire heisautomatene som betjenes av én operatør. Plukket foregår svært effektivt med nesten uten ventetid. Foto: Henning Ivarson

Effektivt småplukk med fire heisautomater

Logistikksjefen opplyser at lageret inneholder rundt 15.000 lokasjoner, hvorav nesten 10.000 er å finne i fire Schäfer Logimat heisautomater med hyllebredde på fire meter og en høyde på snaue åtte meter.

– I Persveien slet vi med varer som var fordelt på veldig mange plukksoner og som egentlig kunne ha vært lagret i heis, men der hadde vi ikke plass til flere enn de to vi hadde. Planen min for det nye lageret var derfor å få inn så mye som mulig i de fire automatene hvor nå nesten 70 prosent er lagret, forteller Mattis.

De betjenes av én operatør og plukket ut av de fire automatene foregår svært effektivt med hjelp av pick-by-light og nesten uten ventetid. Avhengig av tidspunktet på dagen plukkes det til opptil femten kunder ad gangen i standard 60x40-kasser som står på en vanlig tralle.

Rune Dammeyer, daglig leder i LIS AS, forteller om en kontinuerlig utvikling av automatene fra Schäfer og at LIS sammen med partneren Pickr AS i Stavanger nå ser på muligheten for robotplukk ut av automatene som kan sys sammen med autotrucker eller conveyors. Han viser også til en pilotinstallasjon hos BliVakker.no i Kristiansand som straks er ferdig. En slik løsning vil være såpas rimelig at også mindre virksomheter vil kunne automatisere mer.

I Persveien slet plukkerne til TTI med mange tunge løft som påførte dem belastningsskader. 400 slike uttrekksenheter sikrer en langt bedre ergonomi. Foto: Henning Ivarson

I Persveien slet plukkerne til TTI med mange tunge løft som påførte dem belastningsskader. 400 slike uttrekksenheter sikrer en langt bedre ergonomi. Foto: Henning Ivarson

Mange «uglies»

I tillegg til de fire heisautomatene rommer lageret et større reolanlegg med ulike lagringsløsninger.

For, som Rune sier, TTI har mange «uglies» som krevde spesialløsninger for å tilfredsstille kravet om ergonomiske plukkløsninger.

– Uglies er ditt ord. Selv sier jeg spesial, sier Mattis med et stort smil, når han omtaler produktkategorier som eksos, fjærer og alt annet som er stort, tungt eller uhåndterlig.

Rune legger til at de er veldig glade i kunder som tar eierskap i løsningene slik Mattis så klart gjorde.

– Så prøver vi alltid å utfordre litt, men med sin lange erfaring visste Mattis godt hva han ville ha og hvordan det skulle fungere. Men så måtte vi jo vri hodene våre rundt alle spesialproduktene og finne gode løsninger der. Der brukte både Jonas og Hartmut mye tid og slikt sett er dette langt fra noe A4-lager.

– Er det hyllevare dere har valgt til spesialproduktene?

– Mye er standard, men i tillegg til produktene til Schäfer har vi har brukt et par tre andre leverandører, forteller Rune.

– Og det er vel nettopp denne kreativiteten i løsningsvalg som er en av de store styrkene til LIS?

– Det er i hvert fall det vi liker å si. Vi brenner ikke akkurat for standard pallereoler som alle kan levere. Vår desiderte styrke er nok å finne løsninger på utfordrende produkter eller rutiner. Det er da vi liker oss, sier Rune.

– Det var også det jeg fort konstaterte, sier Mattis. – De aller fleste jeg var i kontakt med tidlig i prosjektet presenterte A4-løsninger. Dermed hadde de ikke forstått hva vi egentlig driver med og var på jakt etter og det skuffet meg virkelig.

Til det nye store lageret til Hesselberg Truck som vi omtalte i forrige utgave av bladet leverte LIS blant annet noen spesialpaller som benyttes til lagring av sniler i reol. På det lageret benyttes det også grenreoler med gitterrister som Hartmut først utviklet til nye huben til Ramirent i Enebakk for tre år siden og som også i stor grad benyttes av TTI.

Rune Dammeyer, daglig leder i LIS, er stolt av grenreolen med gitterrister som hans far Hartmut først utviklet til nye huben til Ramirent i Enebakk for tre år siden og som også i stor grad benyttes av TTI. Medarbeiderne der anser den som utrolig fleksibel og kan brukes til så mangt. Foto: Henning Ivarson

Rune Dammeyer, daglig leder i LIS, er stolt av grenreolen med gitterrister som hans far Hartmut først utviklet til nye huben til Ramirent i Enebakk for tre år siden og som også i stor grad benyttes av TTI. Medarbeiderne der anser den som utrolig fleksibel og kan brukes til så mangt. Foto: Henning Ivarson

– Den er utrolig fleksibel og helt suveren for oss, sier Mattis, som forteller at de blant annet benytter disse til lange lastebilfjærer som lagres på tvers. Han omtaler disse gitterreolene som «en av perlene» på lageret og som fullstendig har

endret hverdagen til plukkerne som tidligere slet med å håndtere opptil 200 kilo tunge fjærer, dels med ren mannekraft. I tillegg til gitterreolene har TTI også standard grenreoler som benyttes til ordinært langgods som hviler på armene.

I pallereolanlegget er det også et stort innslag av ulike spesialløsninger som for eksempel over 400 uttrekksenheter som sikrer god ergonomi og at for eksempel eksoselementer lagres stående nederst og med samme reolløsning som primært benyttes til trelast. Tidligere ble de lagret liggende som medførte at de også blokkerte en plass på den andre siden av reolen. Ifølge Rune er det et godt eksempel på at smarte løsninger også kan benyttes i helt andre bransjer enn de egentlig er tiltenkt.

Arbeidet på lageret ledes av teamleder Torunn Sneis som selv jobber i konsolideringsområdet. I tillegg er tre personer engasjert i varemottak og innlegg og to i plukk. Foto: Henning Ivarson

Arbeidet på lageret ledes av teamleder Torunn Sneis som selv jobber i konsolideringsområdet. I tillegg er tre personer engasjert i varemottak og innlegg og to i plukk. Foto: Henning Ivarson

Rundt 600 plukk om dagen

Arbeidet på lageret ledes av teamleder Torunn Sneis som selv jobber i konsolideringsområdet. I tillegg er tre personer engasjert i varemottak og innlegg og to i plukk.

Truckparken består av to plukktrucker, en elektrisk motvektstruck og en skyvemasttruck som hovedsakelig benyttes til å ta ned fra støt til plukkplass – alle Jungheinrich og kjøpt nye i forbindelse med flyttingen.

– Vi fikk en svært god VDL-rabatt, smiler Mattis, som forteller at det foreligger en konsernavtale mellom VDL Groep og Jungheinrich i forbindelse med at et annet VDL-selskap leverer stål til truckprodusenten.

– Så i dette valget hadde ikke du noe du skulle ha sagt?

– I hvert fall ikke direkte. Men vi har alltid hatt Jungheinrich og er godt fornøyd med det, sier Mattis.

Størrelsen på truckparken tilsier altså ikke de store volumene, og han anslår at de normalt har rundt 600 plukk per dag. Til gjengjeld er det mye spesial og han påpeker også den store forskjellen det er i å plukke en lyspære ut av heisen og en bladfjær til en lastebil ut av gitterreolen.

Han forteller at varene i Persveien lå så spredd at det var svært vanskelig å få etablert fornuftige plukkrunder. Det kunne fort ende opp med at man først plukket en femti kilos bremsecaliper, deretter noen småartikler før det igjen skulle bli plukket en tung gjenstand.

– Hva gjør vi med den?, var ofte spørsmålet da. Nå starter vi plukkrundene nede ved de tunge gjenstandene som dermed alltid kommer i bunn og så går vi deretter som en slange på veien ut, forteller Mattis, som legger til at dette selvfølgelig blir styrt av wms-et.

Varer til kunder i nærområdet leveres samme dag av Samtransport, mens resten av landet dekkes over natt av PostNord i tillegg til en del postpakker med Bring.

Mottakerne er i hovedsak selskapets egne avdelinger med butikker på Skjetten nord for Oslo, Stavanger, Haugesund, Bergen og Trondheim. I tillegg plukkes det naturligvis til butikken de har i samme hus, til frittstående verksteder, merkeverksteder som ikke får tak i delen gjennom eget system, og til de mange enbilseierne som skrur selv eller bare trenger nye arbeidshansker eller spylevæske.

Dungh syntes det var stas å bli fotografert den første arbeidsuken som plukker hos TTI, men var litt flau over hvordan plukket var lagret. Foto: Henning Ivarson

Dungh syntes det var stas å bli fotografert den første arbeidsuken som plukker hos TTI, men var litt flau over hvordan plukket var lagret. Foto: Henning Ivarson

Endret på wms-et

TTI tok i bruk det nye lageret mandag 3. februar i år. Den fysiske flyttingen ble imidlertid gjennomført allerede helgen før og for å være 100 prosent sikker på at det ikke skulle bli noe form for kaos tillot de seg å holde stengt hele den påfølgende uken. Før det hadde naturligvis deres egne avdelinger bufret litt opp. Men flytting er jo alltid forbundet med noen utfordringer og for TTI kom det på it-siden hvor de lenge har benyttet Shark wms og med Visma Global som overordnet ERP.

– I forbindelse med flyttingen endret vi imidlertid løsningen slik at det nå er Shark som styrer lagersaldo mot ERP og ikke motsatt slik vi hadde tidligere og som skapte litt trøbbel i Persveien. Men trøbbel ble det her også etter at vi snudde om på det, og det var et par måneder hvor det ikke var helt enkelt med it-en og integrasjonen mellom alt. Det var vår største utfordring, påpeker Mattis.

– Har dere tilstrekkelig intern it-kompetanse eller måtte dere få hjelp?

– Vi støttet oss mye på Visma og ikke minst Jonas som er Shark-eksperten i LIS.

– Han er helt uvurderlig for oss, skyter Rune inn. – Tidligere var det Eirik Toft som var eksperten vår på wms, men fordi han også driver med salg ble det litt for mye på ham. Nå kjører Jonas dette helt selv og det gir kundene betydelig trygghet at han svarer på forespørsler umiddelbart.

– Men supporten er vel som regel forbundet med oppstartsutfordringer?

– Ja, men han er også der hvis det skulle dukke opp noe underveis eller om brukeren ønsker tilpasninger.

– Det er riktig. Jeg har for eksempel nettopp pratet med ham om et par småting, bekrefter Mattis.

– Føler du at du har fått et optimalt lager nå?, spør vi Mattis, og forventer å få høre et svorsk «absolut». Men vi gjør ikke det, og det skyldes neppe lageret selv, men snarere pandemien og de urolige tidene vi alle er inne i.

– Kort tid etter flyttingen kom jo koronautbruddet som påvirket både omsetningen vår og situasjonen for mange av våre 80 leverandører. For å sikre oss var vi raske med å bufre opp. Det var et smart trekk for kort tid etterpå var det flere som ikke klarte å forsyne oss, men samtidig resulterte det i en masse varer som kom inn. I løpet av våren måtte vi derfor tilpasse både hyller og reoler og flytte om på en god del. Vi har også allerede fått forlenget en av reolene og holder på å bygge den opp med sesongvarer som for eksempel batterier og kjetting slik at disse blir lett tilgjengelige, sier Mattis, som nylig er tilbake fra en pappapermisjon.

Men etter at Mattis nå er tilbake for fullt ser han frem til å ta opp igjen alt det som koronasituasjonen i et drøyt halvår har satt på hold. Så vi får nok heller komme tilbake til spørsmålet om han har fått et optimalt lager. Da blir vi ikke veldig overrasket over å høre et absolutt absolut.

Lageret er luftig og er bygget for vekst. Dette store området er i tilknytning til varemottak og flesteparten av varene på gulvet ligger klare for innlegg. Området benyttes også til varer som ikke lar seg plassere i reol, for eksempel store frontruter til søsterselskapet VDL Bus & Coach Norway som TTI har overtatt logistikken for. Foto: Henning Ivarson

Lageret er luftig og er bygget for vekst. Dette store området er i tilknytning til varemottak og flesteparten av varene på gulvet ligger klare for innlegg. Området benyttes også til varer som ikke lar seg plassere i reol, for eksempel store frontruter til søsterselskapet VDL Bus & Coach Norway som TTI har overtatt logistikken for. Foto: Henning Ivarson

Truck & Trailer Industry AS

(TTI) er landets største leverandør av slitedeler og utstyr til lastebil, buss og tilhengere. Virksomheten omfatter også leveranse av verktøy og verkstedmateriell til tungbilverksteder og TTI omsatte i fjor for drøyt 205 millioner kroner.

Selskapet ble etablert i 1963 under navnet Henry Olrich AS og holdt i mange år til i Gamlebyen i Oslo, før det først flyttet til Alnabru i 1985 og deretter til Ulven i 2004. I februar flyttet TTI hovedkontor og sentrallager til Berghagan Næringspark på Langhus sør for Oslo. Selskapet har i tillegg egne avdelinger på Skjetten nord for Oslo, Stavanger, Haugesund, Bergen og Trondheim.

I 1990 ble det innledet samarbeid med fjæringsprodusenten Weweler og året etter ble Truck & Trailer et heleid datterselskap av dette. Senere har Weweler blitt kjøpt opp av det store nederlandske industrikonsernet VDL som i fjor omsatte for nær 6 milliarder euro. Truck & Trailer Industry er i dag et heleid datterselskap av VDL Products Norway og er søsterselskap med VDL Bus & Coach Norge.

TTI har siden slutten av nittiårene vært norsk representant for Europas største bildelaktør, Europart, og har med dette tilgang over 1,5 millioner artikler. I tillegg er Truck & Trailer forhandler av en rekke kjente OE-leverandører som blant annet Knorr-Bremse, Sachs, Wabco, Bosch, ContiTech og andre produsenter som også leverer deler direkte til bilprodusentene.