Lean: Fremdriftstoget holder byggeprosjektet i rute

Fremdriftstoget er en lean-basert fremdriftsplan der hele byggeprosessen er «timet» og tilrettelagt ned til minste detalj i en taktplan.

Da Forsvarsbygg i februar i fjor inngikk kontrakt med Betonmast Trøndelag AS om bygging av nytt forsyningsbygg inne i Værnes garnison, var entreprenøren veldig tydelig på at de ville benytte seg av sin egen VDC-metodikk (Virtual Design and Construction) i prosjekteringen og konvertere disse til produksjonsplaner på byggeplassen. VDC-metodikken er basert på lean-tankesettet som skal minimere sløsing med tid og ressurser.

Les også: Signerte Værnes-kontrakt

Metodikken forenkler all planlegging slik at alle som deltar i prosjektet har en felles forståelse for når de skal jobbe, hva de skal gjøre og hvilke avhengigheter de enkelte byggfagene som skal gå inn å jobbe har mellom hverandre. Bakgrunnen til det hele er at Betonmast alt for ofte har sett at man benytter kompliserte aktivitetsplaner med kanskje tusenvis av aktiviteter i byggeprosjektene. Planene blir uoversiktlige og bidrar til forvirring på byggeplassen.

Detaljplanlegging et helt år på forhånd

På byggeplassen har Betonmast derfor valgt å dele opp produksjonen i mindre deler. I stedet for å jobbe spredt over hele byggeplassen på en gang, flytter byggeriet seg som et tog gjennom byggeplassen der vognene flytter seg fra sone til sone, fra uke til uke. Hvert byggfag har hver sin vogn, og det er aldri mer enn en vogn i hver sone. Toget kan for eksempel bestå av en malervogn, en elektrovogn, en ventilasjonsvogn osv. Til slutt kommer «komplementeringsvognen» og ferdigstiller bygningen sone for sone. Hver vogn har sin navngitte bas som har ansvaret for soneoverleveringen. Dette gjør prosjektet særdeles forutsigelig, og et helt år på forhånd vet totalentreprenøren Betonmast hva som skal skje og hvem som skal utføre arbeidet på de enkelte dagene og klokkeslettene, opplyser Forsvarsbygg.

Nesten ingen forsinkelser og ryddig byggeplass

«Stasjonsmester» og prosjektleder i Forsvarsbygg, Trond Eriksen, har tidligere uttalt at de ikke hadde satt noen spesifikke krav til bruk av lean-metodikk da prosjektet ble lagt ut på anbud. Da Betonmast insisterte på at de ville prosjektere og bygge på denne måten, ga Forsvarsbygg grønt lys for det. Nå er Eriksen imponert over hva Betonmast får til med fremdriftsplanen sin.

– Det er en overordentlig ruteplan de har lagt opp til og etter halvannet år med bygging har det nesten ikke vært forsinkelser eller endringer i byggingen. I planen er det også strenge krav til å holde byggeplassen ryddig og hvert fag rydder opp etter seg i sone for sone. Dette gir mindre sjanse for at det skjer uhell, og alt i alt gir fremdriftstoget oss stålkontroll på prosjektet både når det gjelder HMS, fremdrift, kvalitet og økonomi, sier Eriksen.

Hemmeligheten ligger i planlegging og oppstart

Prosjekteringsleder i Betonmast, Håvard Vatnehol, sier at hemmeligheten ligger i hvordan de legger planene i prosjekteringsfasen.

– Vi har med oss erfarne planleggere som deler bygget opp i soner og beregner tidsforbruket for hvert fag i hver sone. Vi må bli godt kjent med bygget i 3D-modeller og for eksempel ha oversikt hvor føringsveiene for kablene skal gå. I bygg som benyttes av Forsvaret er det ofte mye datakabler som skal legges, forklarer Vatnehol.

Når det nærmer seg byggestart samles alle medarbeiderne til en felles innføring i hva som skal gjøres og når de skal jobbe de ulike stedene.

– Underentreprenørene våre er godt fornøyd med å bli involvert så tidlig i prosessene. Og de vet hva som gjelder når de skal jobbe for oss, med hensyn til å følge logistikken, være punktlige og ryddige, fortsetter Vatnehol.

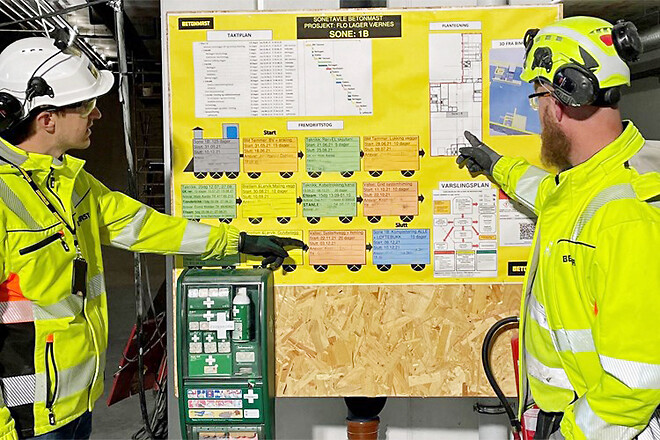

Mange lean-tavler og få mennesker på de samme plassene

Seksjonssjef i Forsvarsbygg, John Ommund Syvertsen, besøkte nylig byggeplassen og var svært fornøyd med hva han fikk oppleve. Det som imponerte mest var å se hvorledes fremdriften har vært fra oppstart, de mange tavlene på byggeplassen med ansvar og instruksjoner i beste «lean-ånd» og ikke minst at det var så få mennesker på samme stedene.

– Da fikk i hvert fall jeg øynene opp for at det ikke er antallet mennesker i samme rom som gir mest effekt med hensyn til bygging av bygg.

– Når alle vet hva som skulle gjøres innen hvert fag per rom så var det ingen kø og det var minimalt med utstyr på plassen. Dette er en veldig god logistikkordning, fastslår Syvertsen, som legger til at flere av Forsvarsbyggs prosjekter kan høste erfaringer fra dette.

Forsvarsbygg opplyser avslutningsvis å ha fokus på god flyt i byggeprosjektene og for å kunne forbedre prosjektprosessene i alle faser benyttes filosofi, metodikk og verktøy fra Lean Construction, VDC, digital samhandling og systematisk ferdigstilling.

Opphav og kilder: Forsvarsbygg