Jungheinrich: Solid gjennombrudd for systemleveranser i Norge

De store systemleveransene til Bohus og DSV bidro i fjor til både en rekordhøy omsetning og at Jungheinrich fikk sitt definitive gjennombrudd som en totalleverandør også på det norske markedet.

I 2012 var Furnes Jernstøperi i ferd med å etablere et nytt sentrallager og skulle anskaffe både reoler, et nytt lagerstyringssystem og en smalgangstruck. Da Ragnar Pettersen ble spurt om Jungheinrich kanskje kunne levere trucken, gikk han både offensivt ut og «all in»:

– Jeg sa at de gjerne måtte dele prosjektet ut på flere leverandører, men da fikk de samtidig finne en annen truckleverandør. Enten kjøper dere alt av oss, eller ingenting, fortsatte jeg.

Ragnar fikk det som han ville og Jungheinrich Norge beviste for første gang sin rolle som en totalleverandør av lagerløsninger. I alle år senere har brukeren vært godt fornøyd med reolløsningen, den semiautomatiske smalgangstrucken som navigerer ved hjelp av RFID-transpondere i gulvet og WMS-et som også holder kontroll på utendørslokasjoner.

For snart ti år siden leverte Jungheinrich Norge både reoler med 3.100 palleplasser, en komplett WMS-løsning med terminaler og en navigasjonsstyrt ETX 513 smalgangstruck til det nye sentrallageret til Furnes Jernstøperi. Arkivfoto: Henning Ivarson

For snart ti år siden leverte Jungheinrich Norge både reoler med 3.100 palleplasser, en komplett WMS-løsning med terminaler og en navigasjonsstyrt ETX 513 smalgangstruck til det nye sentrallageret til Furnes Jernstøperi. Arkivfoto: Henning Ivarson

Startet opp systemavdelingen i 2012

Jungheinrich har i mange år hatt en ledende posisjon som one-stop-leverandør i en rekke europeiske land. I 2012 besluttet konsernet at også deres norske datterselskap måtte opprette en egen avdeling som skulle drive utelukkende med systemløsninger. Da ble Ragnar spurt om å starte opp det som i dag går under benevnelsen Logistic Systems i Jungheinrich Norge, og som den gang stort sett omhandlet smalgangstrucker. I årene som fulgte solgte han mange slike trucker i tillegg til reoler som avdelingen tidlig satset på. Men det tok hardt på å være alene om både salg og prosjektering og etter hvert ble avdelingen utvidet med Tore Bakken som kunne avlaste Ragnar med tegning og annet arbeid som tok mye tid.

I 2016 ønsket man å vri virksomheten mer mot automasjon og Jens Gjerlaug ble hentet inn fra automasjonsleverandøren Swisslog som leder for avdelingen.

– Der var vi gode på konkurrentanalyser, men vi hadde aldri listet Jungheinrich som en konkurrent. Jeg var derfor ganske skeptisk da jeg ble bedt om å ta jobben, men etter å ha sjekket litt så jeg jo at de var store også på automasjon i andre europeiske land. Blant annet hadde Jungheinrich rett før kjøpt den store kranprodusenten Mias, forteller Jens.

I tillegg til Jens, ble avdelingen også styrket med ansettelsene av Christian H. Solvik og Børge Hestdal som prosjektledere. Ifølge Jens jobbet det nye teamet ekstremt mye med rutiner og prosesser for både å bli bedre. Målet var selvfølgelig vekst, men uten voksesmerter.

Rauma Ullvarefabrikk valgte i 2017 Jungheinrich som leverandør av både reoler til et nytt elleve meter høyt smalgangslager med plass til drøye 2.300 pallplasser og tre nye lagertrucker. Fabrikksjef Arild Sletta (t.h.) var imidlertid noe skeptisk til også å satse på WMS og navigasjon, slik Ragnar Pettersen argumenterte hardt for. Arkivfoto: Henning Ivarson

Rauma Ullvarefabrikk valgte i 2017 Jungheinrich som leverandør av både reoler til et nytt elleve meter høyt smalgangslager med plass til drøye 2.300 pallplasser og tre nye lagertrucker. Fabrikksjef Arild Sletta (t.h.) var imidlertid noe skeptisk til også å satse på WMS og navigasjon, slik Ragnar Pettersen argumenterte hardt for. Arkivfoto: Henning Ivarson

Tilsammen over 100 lagerinstallasjoner

Og vekst har avdelingen så avgjort fått. Ragnar og Jens forteller at de har gjennomført godt over hundre lagerinnredningsinstallasjoner i løpet av de siste ti årene og som spenner fra 10 til 60.000 palleplasser.

– Vi forsøker å behandle alle like seriøst, helt uavhengig av størrelse på prosjektet som vi screener etter visse kriterier. Men opplever vi tyrkisk basar – og det sitter en person med et todagers kurs i innkjøp som skal kjøpe for hundre tusen og starte en priskrig på det – sier vi takk for kaffen og går. Det kan vi ikke være med på, da vi er forpliktet til å drifte økonomisk bærekraftig, sier Jens.

– Er det noe særlig penger på bare å selge jern, da?

– Nei, det blir man ikke rik av. Heller ikke av reolkontrollene, så vi er avhengige av at vi på lang sikt får solgt noen trucker i tillegg, sier Jens, som anslår at de på rundt halvparten av installasjonene også har solgt trucker. Ragnar opplyser for øvrig at de snart har levert 70 trucker i markedet som kjører på navigasjon, et antall han mener ingen andre er i nærheten av å være.

Les også: Eat My Shorts!: Bart Simpson inntar stadig flere lagre

Bare fire WMS-brukere

Så langt har bare fire norske virksomheter tatt i bruk Jungheinrichs WMS. De har riktignok alle vært en del av en større totalleveranse, og Ragnar skynder seg å legge til at de har flere WMS-prosjekter på gang.

– Håpet du i starten at dere ti år senere skulle ha kommet lengre enn dere har gjort?

– Ja, jeg var nok såpass optimistisk at jeg trodde det. Vi har jo blant annet en del spesialiteter i WMS-et som er knyttet opp mot trucken og styrer den på en annen og bedre måte enn det andre WMS gjør.

– Men samtidig konkurrerer dere med rene WMS-leverandører som kanskje er sterkere på andre områder?

– Det er riktig. En av ulempene våre er for eksempel at vi kun har support på engelsk og at vi er avhengig av å trekke inn spesialister fra Østerrike for å bistå med opplæring.

I 2017 leverte Jungheinrich Norge sin første AGV. Autotrucken benyttes i produksjonen av den velkjente banansjokoladen til Brynhild Gruppen i Fredrikstad. Arkivfoto: Henning Ivarson

I 2017 leverte Jungheinrich Norge sin første AGV. Autotrucken benyttes i produksjonen av den velkjente banansjokoladen til Brynhild Gruppen i Fredrikstad. Arkivfoto: Henning Ivarson

Knallhard konkurranse i AGV-markedet

Heller ikke når det gjelder leveranser av AGV (autotrucker) er det noen stor jubel å spore hos hverken Ragnar eller Jens. Riktignok er de stolte over leveransen av de ni som for ikke lenge siden ble tatt i bruk på kjempelageret til DSV i Vestby, men utover disse har Jungheinrich bare levert én her i landet. Det var til sjokoladeprodusenten Brynhild i Fredrikstad som i 2017 satte den inn i produksjonen av sin velkjente banansjokolade.

I den knallharde konkurransen i dette markedet blir Jungheinrich, i likhet med de andre truckprodusentene, som regel slått av de rendyrkede AGV-leverandørene som for eksempel svenske Max AGV.

– Her må vi være ærlige og innrømme at det er noen andre som har vært veldig gode i lang tid på dette området, mens vi har brukt litt tid på å komme etter, fastslår Jens.

Han legger til at de fleste AGV-forespørslene kommer fra kunder som ønsker å automatisere den manuelle prosessen med å flytte paller fra varemottak og inn i reol, kanskje opp i åtte meters høyde. En klar oppgave for en skyvemast-AGV som Jungheinrich har utsatt å utvikle.

En annen årsak til at de ikke har levert flere AGV-er er rett og slett at de har valgt å hoppe av flere prosjekter de har deltatt i. Det er dels fordi de har sett at det ikke vil gi kunden noen positiv effekt og således vil være en dårlig investering for dem, eller der de har ment det har vært for trangt og at bruk av AGV vil gå utover driften.

Les også: Jungheinrich endrer strategi: Lanserer sin første rendyrkede AGV

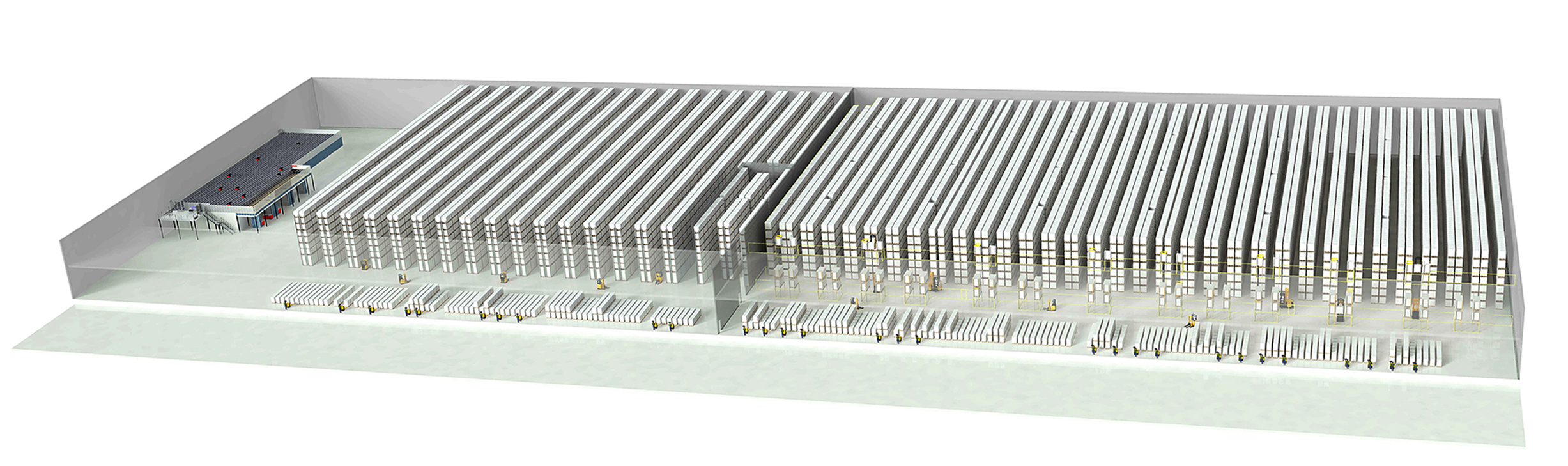

Til det store DSV-lageret i Vestby har Jungheinrich levert både et automatlager med 35.000 palleplasser som blir betjent av ni EKX 516a AGV-er og et manuelt lager med 25.000 palleplasser. Ytterst til venstre ser man en AutoStore med 40.000 kasser og 14 roboter som ble levert av Element Logic. Illustrasjon: Jungheinrich

Til det store DSV-lageret i Vestby har Jungheinrich levert både et automatlager med 35.000 palleplasser som blir betjent av ni EKX 516a AGV-er og et manuelt lager med 25.000 palleplasser. Ytterst til venstre ser man en AutoStore med 40.000 kasser og 14 roboter som ble levert av Element Logic. Illustrasjon: Jungheinrich

Det løsner: Jobber nå med fire automasjonsprosjekter

I fjor overleverte Jungheinrich Norge et stort automatlager til DSV i Vestby. Det består av hele 35.000 palleplasser og blir betjent av ni EKX 516a AGV-er. I tillegg har DSV-lageret et manuelt lager med 25.000 palleplasser som også ble levert av Jungheinrich.

Samtidig startet monteringen av en stor automasjonsløsning i det nye sentrallageret som Bohus nå etablerer øst for Fetsund. Det består blant annet av én miniloadkran som skal håndtere 21.000 lokasjoner, et automatisert lager for 9.600 EUR-paller som skal opereres av tre kraner og et automatisert lager for 1.200 av Bohus´ egne «blåbrett» som tilsvarer tre EUR-paller, og som skal opereres av to kraner. Dette er Jungheinrichs første leveranse av et helautomatisk kranlager i Norden og har sammen med DSV-leveransen bidratt til et gjennombrudd på større automasjonsløsninger her i landet.

For begge prosjektene, spesielt Bohus, har pandemien medført forsinkelser fordi man ikke fikk inn eksperter eller montører fra utlandet.

– Fordelen for DSV var at de ønsket en fleksibel løsning og ikke være fastlåst med kraner. Derfor valgte de AGV-er som de kunne bruke manuelt før vi fikk satt opp automasjonen på dem, forteller Jens, som sammen med Ragnar måtte trå til og være med i monteringsarbeidet.

Det pågående automasjonsprosjektet hos Bohus vil bestå av (fra venstre) én miniloadkran som skal håndtere 21.000 lokasjoner, tre kraner for håndtering av 9.600 EUR-paller og to kraner for håndtering av 1.200 lokasjoner for Bohus´ egne «blåbrett». Ytterst til høyre vil det bli utført manuelt plukk ut fra et 14 meter høyt smalgangslager med ca. 2.000 lokasjoner. Illustrasjon: Jungheinrich

Det pågående automasjonsprosjektet hos Bohus vil bestå av (fra venstre) én miniloadkran som skal håndtere 21.000 lokasjoner, tre kraner for håndtering av 9.600 EUR-paller og to kraner for håndtering av 1.200 lokasjoner for Bohus´ egne «blåbrett». Ytterst til høyre vil det bli utført manuelt plukk ut fra et 14 meter høyt smalgangslager med ca. 2.000 lokasjoner. Illustrasjon: Jungheinrich

– Med disse to prosjektene å vise til blir det kanskje litt lettere å selge seg inn i nye prosjekter?

– Ja, vi håper at snøballen skal begynne å rulle litt raskere og vi har faktisk fire automasjonsprosjekter som vi jobber med nå, sier Jens.

– Mens vi tidligere dro rundt og banket på dører, så opplever vi nå at det er kundene som tar kontakt og spør om vi vil være med i møter der de skal orientere om sine utbyggingsplaner. Men det har tatt nesten ti år å komme dit, tilføyer Ragnar.

Begge trekker frem den solide støtten som avdelingen i alle år har fått av adm. direktør Arild Drageset i Jungheinrich Norge.

– Arild er vår største supporter og forsvarer. Mens vi til tider har fått beskjed fra sentralt om at vi har for lav omsetning og det må rettes på før årsskiftet, så forstår Arild at det ikke er slik det fungerer. Han har hele tiden lagt en hånd over oss og sagt at vi skal bruke den tiden vi trenger, sier Jens, som viser til at avdelingen har femdoblet omsetningen på de siste fem årene.

– Nå er vi blitt godt synlige på kartet, men det har vært tungt. Det er et mindset å gå fra å selge produkter til å selge systemer og hvor ledetidene på salget ikke er én måned, men kanskje halvannet år, fortsetter han.

I løpet av året vil avdelingen, som i dag har fire medarbeidere, bli utvidet med to nye hvor den ene skal være en ren key account som skal jobbe langsiktig for å komme seg inn hos de store.

Les også: Maskinpakking AS: Fabrikken i fabrikken

Fokuserer utelukkende på løsning

– Vi er den eneste aktøren i Norge som blåser i om et prosjekt til slutt ender med et kranlager eller et manuelt lager. For oss spiller det ingen rolle, fastslår Jens. – Det businesscaset og kunden som har fasiten på hva som er riktig løsning. Vi har begge alternativene, presenterer fordeler og ulemper og sier til kunden at det er opp til dem å ta det endelige valget. Det var for eksempel slik Bohus-prosjektet gikk til, legger han til.

Jungheinrich har med årene bygget opp en svært bred portefølje bestående av AGV, WMS, reoler, shuttles, lettgods- og pallekraner – og som nylig også ble utvidet med autonome mobile roboter (bildet). Det Jens savner er et produkt som kan konkurrere med AutoStore og lignende fleksible gods-til-person-løsninger.

Jungheinrich har med årene bygget opp en svært bred portefølje bestående av AGV, WMS, reoler, shuttles, lettgods- og pallekraner – og som nylig også ble utvidet med autonome mobile roboter (bildet). Det Jens savner er et produkt som kan konkurrere med AutoStore og lignende fleksible gods-til-person-løsninger.

– Vi kan hevde at miniload kan gjøre det samme, men det er ofte praktisk vanskelig i et eksisterende bygg med lav takhøyde. Vi har derfor flere ganger sagt til kundene at for eksempel en AutoStore er den rette løsningen for dem. Såpass ærlige vi, men jeg er samtidig ikke i tvil om at vår egen portefølje vil få et konkurrerende produkt. Det er nok bare et tidsspørsmål, avslutter Jens Gjerlaug.